В настоящее время в производственном процессе использование технологий Интернета вещей становится контролируемой частью оптимизации процессов и повышения эффективности. Согласно отчету международных организаций-производителей, внедрение датчиков на производственных линиях может сократить время простоя на 20-30%, а также увеличить выход готовой продукции на 15-25%. В частности, «Датчик Вибрации IoT» играет ключевую роль в мониторинге состояния оборудования, позволяя предсказывать работу устройств и сохранять их до возникновения серьезных проблем. Выбор датчика становится необходимым шагом к созданию интеллектуальной производственной среды, которая выдвигает на первый план необходимость понимания различных характеристик и требований к таким устройствам. В этой статье мы рассмотрим основные аспекты выбора «Датчика Вибрации IoT» для оптимизации ваших производственных процессов.

Выбор типа датчика вибрации для Интернет-вещей (IoT) представляет собой важный шаг в оптимизации производственных процессов. При первоначальном анализе следует учитывать такие аспекты, как измерение дальности , точности и надежности датчика. Например, для обеспечения состояния Диптихов в режиме реального времени установлены датчики с низким уровнем громкости и увеличением диапазона частоты машины, что позволяет выявлять даже незначительные изменения в работе.

Кроме того, следует обратить внимание на возможность электрических датчиков с существующими цепями управления. Многие современные датчики вибрации оснащены беспроводными интерфейсами и позволяют быстро передавать данные на облачные платформы для проведения анализа. Не менее важным аспектом является устойчивость датчиков к внешним условиям, таким как температура , влажность и вибрация , что обеспечивает их использование и эффективность в жестких производственных условиях.

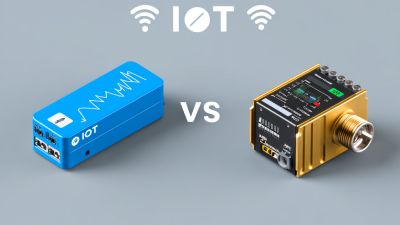

В современном производстве выбор датчиков вибрации, таких как акселерометры и виброметры, играет ключевую роль в оптимизации процессов. Акселерометры, находящиеся в большинстве современных смартфонов, могут, как показывают недавние исследования, использоваться для обнаружения различных движений и колебаний. Однако стоит отметить, что с их помощью также можно изучить несанкционированное прослушивание, что требует соблюдения безопасности использования таких технологий в промышленности.

Сравнивая акселерометры и виброметры, можно отметить, что вторые более специализированы для измерения вибрационных процессов на производстве и могут предоставлять более точные данные в определенных условиях. Тем не менее, акселерометры становятся все более популярными благодаря своей универсальности и доступности. Поставки инерциальных датчиков из Китая, продукция различных западных брендов, развитие в России, что открывает новые возможности для развития этих технологий в различных областях, включая оборудование для навигации и мониторинга.

В настоящее время анализ производства данных играет ключевую роль в оптимизации процессов и повышении их эффективности. Использование датчиков вибрации IoT позволяет собирать информацию о работе оборудования, что дает возможность предсказать возможные неисправности и улучшить планирование обслуживания. Это снижает затраты и повышает производительность, поскольку управление становится более проактивным, а не реактивным.

**Совет:** Чтобы включить функцию использования данных, собранных датчиками, крупные компании должны инвестировать в технологии обработки и анализа данных. Важно не только собирать данные, но и правильно их интерпретировать, используя современные инструменты аналитики. Это поможет выявить скрытые закономерности и тенденции, которые могут значительно улучшить производственные процессы.

Новый подход к использованию данных, такой как «умные данные» вместо «больших данных», позволяет компаниям более эффективно обрабатывать и получать ценную информацию. Это особенно актуально в условиях роста производства и необходимости быстрого изменения конъюнктуры. Учитывая динамику промышленного производства, существует необходимость в региональных BI-системах для более глубокой аналитики и повышения эффективности общей сети.

| Параметр | Значение | Единица измерения | Рекомендуемые значения |

|---|---|---|---|

| Частота продвижения | 1000 | Гц | > 500 |

| Диапазон измерений | 0-10 | м/с² | 0-15 |

| Точность измерений | ±0,05 | м/с² | ±0,1 |

| Угрюмость к будущему | IP67 | - | IP65 или выше |

| Тип подключения | Wi-Fi | - | LoRaWAN или Zigbee |

При выборе датчиков вибрации для оптимизации производственных процессов необходимо учитывать специфику оборудования. Один из основных параметров – это диапазон измерений. В зависимости от типа машин и условий их эксплуатации диапазон может варьироваться от низких до высоких частот. Например, для тяжелого оборудования датчики имеют широкий диапазон частот, тогда как для легкой механики достаточно датчиков с более низкими показателями.

Еще одним важным критерием является точность и чувствительность датчика. Для оборудования, работающего в жестких режимах, необходимы высокоточные устройства, способные фиксировать малейшие изменения в вибрации. Это позволит предотвратить поломки и снизить затраты на обслуживание. Также рекомендуется обратить внимание на устойчивость к таким воздействиям, как температура и влажность, поскольку они могут значительно повлиять на работу датчиков.

Совет: Перед покупкой обязательно ознакомьтесь с документацией производителя, чтобы понять, как отдельные модели могут соответствовать вашим промышленным требованиям. Правильный выбор датчика может значительно повысить эффективность и безопасность производственных процессов.

В современных производственных процессах вибрационные датчики активируются для повышения эффективности и предсказательной аналитики. По данным исследования Strategy Partners , лишь 24% российских компаний внедряют инновационные технологии, такие как датчики IoT, что указывает на значительные возможности для роста. Внедрение беспроводных датчиков в концепции Индустрии 4.0 позволяет не только отслеживать состояние оборудования в режиме реального времени, но и корректировать процессы, минимизируя простои и снижая затраты.

Примеры использования датчиков вибрации включают в себя электрические трансформаторы и мониторинг различных агрегатов. Использование предсказательного обслуживания позволяет предприятиям избежать серьезных поломок. Анализ данных, полученных с помощью датчиков, позволяет компаниям получать четкие рекомендации по совершенствованию производственных процессов.

С учетом затрат, цифровизации и внедрения IoT-технологий возможность увеличить производительность на 20-30% , что делает их наиболее необходимыми инструментами в современном производственном управлении.